mise

à jour le 22/01/2017 |

|

| > quelle est la théorie du moteur à air chaud ? |

Si vous vous demandez comment cela fonctionne, le plus simple est de vous rendre sur l'excellent site de Pierre Gras où vous trouverez toutes les explications souhaitables, et sur le non moins excellent site de Christian Couderc qui contient des liens intéressants.

| > mon moteur ne fonctionne pas ! |

Normalement, en suivant les plans et en respectant les matériaux indiqués, ça devrait fonctionner, mais...

Si ce n'est pas le cas lors de la première mise en route, essayez de créer une différence de température importante entre les deux plateaux

Par exemple, vous pouvez placer

votre moteur au dessus d'un récipient d'eau très chaude et disposer

des cubes de glace sur le plateau supérieur, puis lancer doucement

le volant à la main dans un sens et dans l'autre - en effet le sens

de rotation dépend du déphasage de + ou - 90° que vous avez

réglé entre le piston et le déplaceur (une

indication toute bête, mais peut-être pas inutile, ces petits

moteurs, pas plus que ceux des voitures, ne démarrent tout seuls :

il faut obligatoirement les lancer à la main !)

Si dans ces conditions il ne tourne toujours pas, c'est qu'il y a vraiment

un problème...

Cela peut provenir de :

1 - l'étanchéité :

Pour vérifier l'étanchéité,

vous pouvez par exemple,

après avoir déconnecté la bielle du piston moteur, vous

assurer que sur une source de chaleur modérée, la membrane se

soulève et s'abaisse d'elle même lorsque vous bougez le déplaceur

d'un plateau à l'autre.

|

Un moyen un peu plus "scientifique" consiste à confectionner un manomètre à eau simplifié avec 1 m de durite silicone (Ø 2 mm int - magasins de modélisme)

Sans appliquer de source de chaleur, en connectant à nouveau la bielle du piston moteur et en tournant le volant à la main, on peut voir le liquide se déplacer de quelques cm de part et d'autre du point d'équilibre (1 cm de différence entre les niveaux correspond à une pression d'environ 1 gf/cm2)

Si on arrête le volant au PMH (piston moteur en position haute), la différence entre les niveaux est à son maximum, et on peut alors vérifier l'étanchéité du moteur en observant le temps que met le manomètre pour retourner au point d'équilibre (pression = 0)

Selon l'étanchéité du moteur, la durée peut varier de quelques secondes à plusieurs minutes, mais pour qu'il fonctionne, il est nécessaire que ce retour à l'équilibre soit assez nettement supérieur à la durée d'une révolution : pour un moteur susceptible de tourner à 60 t/min, comptez entre 5 et 10 secondes

n'oubliez

pas :

- d'assurer l'étanchéité au niveau des 4 vis qui fixent

les entretoises (m) en laissant s'infiltrer

une goutte de colle cyanoacrylate (liquide) entre les têtes de vis

et la surface du plateau

- de déposer une dernière goutte d'huile à l'endroit

où le coulisseau (v) pénètre

dans la glissière (f)

(repères page

3.1)

2 - les frottements :

La puissance fournie par ce type de moteur étant très faible (15 mW convertis en énergie mécanique sur le 1.2) il faut que les frottements soient aussi réduits que possible au niveau du coulisseau et des paliers.

Un test simple consiste à débrancher toutes les bielles et à lancer le volant à la main : le CD doit tourner une cinquantaine de tours avant de s'arrêter, qu'il soit équipé de roulements ou de billes de verre.

Si vous utilisez des paliers en perles de verre, il est très important d'utiliser un axe en corde à piano de Ø 0,8 mm - si vous utilisez un axe fait dans un autre matériau, ou bien il ne sera pas assez rigide, ou bien vous devrez augmenter son Ø et les forces de frottement seront trop élevées.

Si vous avez monté l'axe du volant sur des roulements, l'axe peut avoir dans ce cas une section plus importante - mais je vous conseille cependant de continuer à utiliser de la corde à piano Ø 0,8 mm et des perles de verre pour le guidage vertical du déplaceur - ce dispositif, une fois huilé, assure une bonne étanchéité et des frottements réduits.

3

- le déphasage

Très important, avez-vous bien respecté le déphasage de 90° entre le mouvement du déplaceur et celui du piston moteur ? C'est vrai que pour favoriser le couple ou la vitesse de rotation, on peut jouer un peu sur cette valeur, mais pour les premiers tests conservez 90°.

4 - les entretoises (uniquement pour les moteurs de la série 3.x)

Les plateaux de la série 3.x, réalisés dans des feuilles d'alu de 0.8 mm ne sont pas assez rigides par eux-mêmes - si l'on omet d'installer les 2 entretoises indiquées, au lieu que ce soit le piston moteur qui se déplace, ce sont les plateaux qui se déforment d'environ 1/10 de mm, et le .

Important : les 2 entretoises doivent impérativement être réalisées en matière plastique (polyamide, résine acétale, etc.) afin d'éviter de créer un pont thermique entre les deux plateaux - pour la même raison, elles seront fixées par 2 vis indépendantes et non par un boulon traversant

| > je voudrais avoir davantage de conseils pour réaliser mon premier moteur Stirling ! |

Joël Delasausse à

réalisé une

page très intéressante dans laquelle il relate, de façon

détaillée et imagée, la construction de son premier

moteur de type 3.X - il a pensé à prendre des photos à chaque

étape de la construction - c'est une très bonne idée,

et je regrette de ne pas l'avoir eue plus tôt !... ;-)

| > à quoi servent les 2 entretoises situées entre les plateaux des moteurs de la série 3.x |

|

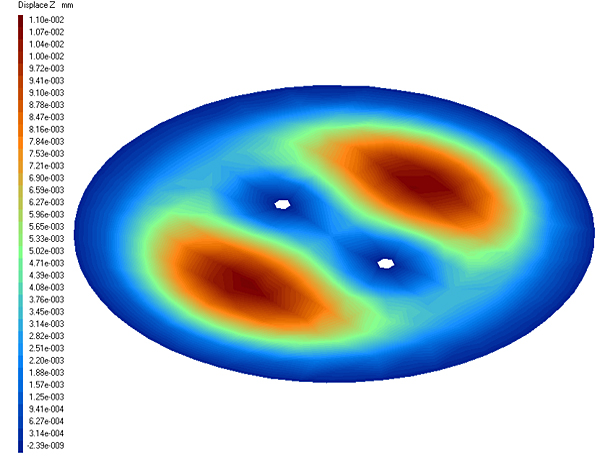

En

plaçant deux entretoises entre les plateaux on évite

non seulement que le centre ne se déforme, mais on limite les

déformations latérales (orange et rouge) à environ

1/100 mm, soit 8 fois moins que précédemment (cliquer

sur les images pour les agrandir). En

plaçant deux entretoises entre les plateaux on évite

non seulement que le centre ne se déforme, mais on limite les

déformations latérales (orange et rouge) à environ

1/100 mm, soit 8 fois moins que précédemment (cliquer

sur les images pour les agrandir). |

Déformations du plateau

au cours du cycle Déformations du plateau

au cours du cycle |

| > comment réaliser la membrane thermoformée ? |

|

|

Ce n'est pas très compliqué : il faut fabriquer la forme que l'on souhaite obtenir dans du bois ou de la résine de carrossier (photo de droite), puis la coller sur une feuille de carton ou de contreplaqué, et enfin la percer de petits trous de Ø 1 mm

Ensuite, tout en maintenant la membrane en position (avec de l'adhésif), on la chauffe à bonne température avec un pistolet thermique

Lorsqu'elle est assez chaude, les petits plis de surface disparaissent, et il suffit alors d'aspirer par en dessous (avec un aspirateur) et de laisser refroidir le tout en continuant d'aspirer

Sur la photo de droite, les rectangles noirs sont des pastilles d'adhésif double face qui servent à maintenir la membrane en position - elles présentent le défaut de ne fonctionner qu'une ou deux fois, aussi il faut les recharger avec de la colle repositionnable entre chaque opération

Attention, cette méthode n'est valable qu'avec des membranes en vinyle (morceaux prélevés dans des gants jetables), et la forme représentée ne convient qu'aux emballages transparents de pellicules 24 x 36 (... et pas du tout aux boîtiers noirs avec bouchons gris...)

Ci-dessus un gabarit

amélioré dans

le but de donner un peu plus de souplesse à la membrane (2007)

l'ombre portée du pied à coulisse donne une idée de la

section

la

profondeur de la gorge est à présent de 1,5 mm et la partie centrale

est en retrait de 0,5 mm par rapport à la périphérie

(ces membranes sont à présent disponibles

en boutique)

| > où peut-on trouver les billes de verre ? |

Dans tous les bons magasins de bricolage, au rayon consacré aux loisirs

artistiques : dessin, modelage, peinture - il y a toujours dans un coin des

sachets de perles de verre destinées, je pense, à réaliser

des colliers ou des bracelets...

| > comment réalise-t-on l'équilibrage statique ? |

La méthode la plus directe consiste à peser les éléments

accrochés à chaque manivelle (côté déplaceur

et côté piston moteur), puis à faire un rapport de

bras de leviers, et compenser par des poids d'équilibrage.

Une

autre méthode, qu'autorise le déphasage à 90°,

c'est d'équilibrer séparément, et par tâtonnement,

les deux équipages mobiles : en plaçant le piston moteur au

PMH ou PMB, la tête de bielle du déplaceur se trouve sur un

axe horizontal passant par l'axe du volant et l'entraîne vers le bas

- il suffit alors de placer à l'opposé une petite masse qui

l'équilibre dans cette position - et on recommence la manip pour

la bielle moteur...

C'est d'ailleurs un bon moyen de vérification de la première méthode, ûr que le volant tourne très librement...

| > quel débattement la membrane moteur doit elle avoir ? |

La bielle moteur ne doit pas forcer la membrane : un débattement

supplémentaire de 1 mm de part et d'autre des points morts haut et

bas me semble être un bon compromis.

Je procède comme ça : je déconnecte la tête de bielle et je vérifie que sous le poids de la bielle, du piston et de la membrane, l'axe de la tête de bielle descend d'environ 1 mm sous celui de la manivelle au PMB - ensuite je retourne le Stirling de 180°, je fais pivoter la manivelle pour qu'elle se positionne au PMH, et je contrôle que l'axe de la tête de bielle est de 1 mm sous l'axe de la manivelle

... je ne sais pas si j'ai

été très clair... ![]()

Alors pour résumer : le débattement libre de la membrane doit être supérieur àla course de la manivelle.

| > comment faire pour évaluer la puissance ? |

- 1 - si l'on veut mesurer la puissance mécanique disponible, une

méthode assez simple consiste à poser le moteur sur une balance

électronique sensible au 1/10 gf et à freiner plus ou moins

le volant avec deux cotons-tiges - ils seront placés de part et d'autre

du volant, dans le plan horizontal passant par son axe, de façon

à obtenir une composante verticale - on utilise ensuite la formule

classique : puissance (W) = couple (m.N) x oméga (radians/s)

(si on en a la possibilité, on peut enregistrer la scène en vidéo, en énonçant les variations de poids lues sur la balance - ensuite, en repassant le film image par image, on récupère les valeurs du couple associées à chaque vitesse de rotation - du fait de l'inertie du volant et de la faible puissance disponible, la vitesse de rotation varie assez lentement, et il suffit de quelques tours pour qu'elle se stabilise et pour lire la variation de poids sur la balance)

(j'ai réalisé aussi quelques tests rapides avec le moteur version 1.2, et il semble possible d'utiliser le générateur de courant pour évaluer la puissance produite - après avoir redressé et filtré le courant, on pourra mesurer la puissance électrique et en déduire la puissance mécanique - mais cette méthode ne semble pas applicable aux faibles vitesses de rotation, car en court-circuitant les bobines, le moteur tourne encore à plus de 100 t/min)

- 2 - s'il s'agit de mesurer la part de l'énergie thermique

convertie en énergie mécanique, la méthode classique

est celle du tracé du diagramme (p,V), décrite en détails

dans la page du Blue Stirling et plus bas

(la différence entre les mesures 1 et 2 permet d'évaluer la puissance mécanique dissipée en frottements)

| > comment est réalisée l'étanchéité au niveau du guidage de l'axe du déplaceur ? |

|

La viscosité du film d'huile est suffisante pour assurer l'étanchéité jusqu'à une pression de l'ordre de 40 gf/cm2 - la pression courante dans un modèle 3.X ne dépasse guère 3 gf/cm2...

La méthode employée pour relever la courbe est assez rudimentaire : sur l'une des canules, on connecte le manomètre, et sur l'autre on branche un tuyau dans lequel on souffle... lorsque le film d'huile se rompt sous l'effet de la pression, on entend distinctement le bruit de petites bulles d'air qui éclatent à la surface... il suffit ensuite de maintenir la pression juste à la limite de l'apparition des bulles...

| > comment fabriquer une manivelle dont la course soit réglable ? |

|

|

|

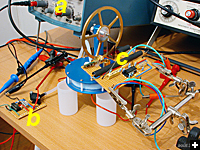

M'inspirant des solutions d' André Maberto, j'ai bricolé un jour ce système d'excentriques qui permet à la fois le réglage de la course, de 0 mm (peu d'intérêt) jusqu'à 15 mm, et le réglage du déphasage à un angle quelconque.

Utilisé sur la version 3.7, il est réglé ici pour une course de 6 mm du piston moteur, et un déphasage de 90° - le moteur conserve ainsi les mêmes performances, quel que soit le sens de rotation, que la source de chaleur soit située d'un côté ou de l'autre...

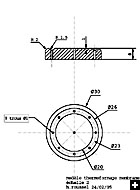

L'ensemble est construit à partir de deux bagues d'arrêt en laiton nickelé que l'on trouve en sachet dans les boutiques de modélisme (à droite)

Les dimensions de ces bagues sont les suivantes : Ø int 2 mm, Ø ext 7 mm, haut 5 mm - percées d'origine à un Ø 2 mm, elles permettent malgré tout d'utiliser de la CAP de Ø 1,5 mm, une fois la petite vis BTR bien serrée...

Méthode de fabrication : un morceau de CAP maintenu perpendiculairement dans le mandrin d'une perceuse à colonne, pendant qu'on le soude à l'étain, tangentiellement à la bague...

| > pouvons-nous avoir plus d'explications concernant la méthode utilisée pour établir le diagramme (p,V) du Blue Stirling ? |

|

(a) - pour visualiser la courbe, il faut au minimum disposer d'un oscilloscope possédant le mode XY, si possible à mémoire : sur l'entrée X on applique le signal correspondant au déplacement du piston moteur, et sur l'entrée Y celui correspondant à la pression interne du moteur.

|

|

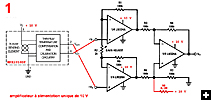

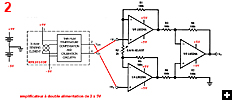

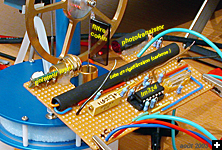

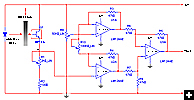

(b) - la pression interne est convertie en tension électrique par un circuit associant un capteur de pression Motorola MPX2010DP (note technique .pdf) à un amplificateur à base de lm324

Ci-contre, deux versions possibles : la première (1) à alimentation unique de 10 V et résistance d'offset fournit un signal de sortie toujours positif, la seconde (2), à alimentation symétrique (+5 V et -5 V), donne un signal de sortie positif pour une pression > à la pression atmosphérique, et négatif dans le cas contraire. Les deux schémas de l'amplificateur correspondent sensiblement à celui donné à la page 16 de la note technique .pdf du lm324. Si vous ne disposez pas d'une alimentation symétrique, vous pouvez la remplacer par deux piles de 4,5V connectées en série. La consommation des lm324 étant faible, elles vous assureront une autonomie suffisante. Autrement, le montage à alimentation unique fonctionne correctement, mais vous serez limité à des pressions négatives de quelques gf/cm2. Enfin, vous n'aurez pas de surprise avec ces montages : les caractéristiques, tant du capteur que du lm324, étant parfaitement définies, ils devraient fonctionner immédiatement.

Le module de mesure de pression version 2

est à présent disponible

en boutique

|

|

(c) - étant donné la faible puissance mécanique développée par ces petits moteurs, le problème qui se pose, pour mesurer le déplacement du piston moteur, est de trouver un dispositif prélevant le moins d'énergie possible. Il m'a semblé que la meilleure solution serait d'utiliser un système sans liaison mécanique. Un faisceau lumineux provenant d'un pointeur laser traverse un filtre optique dégradé linéairement (et fixé à la bielle moteur) dans lequel il est plus ou moins absorbé en fonction de la position du filtre. Il est ensuite converti en courant électrique par le phototransistor Q1 placé au fond d'un petit tube de carbone de Ø 8 mm x 25 mm pour éviter les lumières parasites. Le filtre (Cokin A 121 F *) en résine se divise facilement en marquant le trait de coupe au cutter, puis en le cassant comme on le ferait pour une vitre.

Le schéma électrique est dérivé aussi de celui fourni dans la note technique du LM324, et ne présente pas de difficultés particulières. Cependant, il est possible que vous soyez amené à modifier la valeur de certains composants, par exemple la résistance variable R1, en fonction du pointeur, du filtre ou du phototransistor que vous utiliserez (le pointeur laser est un modèle courant, alimenté par 3 piles boutons, et qui s'accommode d'être connecté en 5V).

|

- R1 est réglée de façon à avoir 2,5 V au point A, le piston moteur étant au milieu de sa course entre le PMH et le PMB, le faisceau laser passant au centre du filtre orienté avec sa partie la plus foncée vers le haut. En fonction des composants utilisés et des possibilités de votre oscilloscope, vous pourrez éventuellement visualiser le signal directement au point A, sinon utilisez la sortie Vout. La résistance variable R1 n'apparaît pas sur les photos de gauche, elle était alors remplacée par une résistance fixe.

- R8 sert à régler l'offset du signal de sortie et peut être positionnée à mi-course dans un premier temps.

- R10 définit le gain de l'ampli. Pour un gain de 1 : R10 = 100 Kohms, pour un gain de 10 : R10 = 10 Kohms, etc., selon la formule de la note technique.

(voir aussi : Blue Stirling, Stirling 3.6, Stirling Otona, sismographe à lévitation magnétique)

* on peut se procurer le filtre Cokin A 121 F par exemple chez A.M.C Photo, 93-95 bd Beaumarchais, 75003 Paris, tél. 01 42 71 60 90

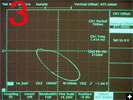

Une autre méthode consiste à mesurer, avec un capteur à effet Hall type UGN3503, l'intensité du champ magnétique produit par un aimant permanent en fonction de sa distance (1). La fonction est loin d'être linéaire, peut-être du genre 1/r2 dans l'axe NS de l'aimant, et le signal obtenu est fortement déformé (2). Toujours est-il qu'en utilisant cet amplificateur logarithmique rudimentaire (3), après avoir défini la distance de mesure et effectué le réglage de linéarité avec la résistance de 100 kΩ, on obtient un signal acceptable (4) L'avantage de ce dispositif très compact, c'est qu'il peut être rendu solidaire du moteur. Les mesures restent ainsi possibles à vitesses "élevées", même si le moteur est sujet à des vibrations. C'est plus difficile avec le dispositif à diode laser. En vidéo sur le modèle 3.6 Le module de mesure de déplacement est à présent disponible en boutique |

| > comment fonctionne la soupape de décharge et comment la réaliser ? |

|

|

|

|

La soupape de décharge est constituée simplement d'un rivet tubulaire Ø 3 x 9 mm, percé à son extrémité, et sur lequel est collée partiellement une membrane souple (1).

La membrane rouge que l'on voit sur le rivet de droite (1) est en latex de 0,2 mm et provient d'un ballon de baudruche. Les membranes transparentes qui équipent les deux rivets de gauche sont en vinyle d'épaisseur 0,08 mm et sont tirées d'un gant jetable.

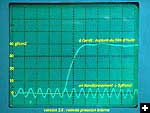

En (2), le diagramme (p,V) a été relevé sur le moteur Stirling 3.6 sans soupape de décharge : la courbe est sensiblement équilibrée de part et d'autre de la pression atmosphérique (axe des X au centre, 2 gf/cm2 par division).

En (3), le moteur est équipé de la soupape de décharge avec une membrane en vinyle ep 0,08 mm : la courbe se situe presque entièrement dans le domaine des pressions négatives, ce qui a pour effet de maintenir la membrane constamment en tension. Le rendement s'en trouve amélioré, ce que confirme la surface du diagramme (p,V) en augmentation de 30 % et le gain de vitesse de 21 %.

En contrepartie, le dispositif présente un inconvénient : le fonctionnement du moteur à une pression moyenne négative d'environ - 3 gf/cm2 provoque un effet de succion sur le piston moteur qui perturbe l'équilibrage et ne favorise pas les faibles vitesses de rotation...

| > avec un moteur Stirling générateur de courant, faut-il utiliser des LED rouges ou des LED blanches ? |

|

|

Cela dépend des caractéristiques des bobines utilisées...

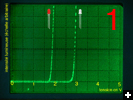

En mesurant la luminosité produite par les deux types de LED rouges et blanches en fonction de la tension (écran 1), on constate que les LED rouges présentent une plage d'utilisation se situant entre 1,7 V et 1,9 volts, alors que pour les LED blanches la plage d'utilisation se situe plus haut, entre 2,8 V et 3 V. Conséquence : si vous utilisez des bobines de faible impédance, comme celles de relais 12 V ou 24 V qui ont du mal à fournir des tensions élevées, les LED rouges sont préférables.

Si l'on s'intéresse maintenant à la luminosité produite par ces mêmes LED en fonction de l'intensité du courant les traversant et que l'on y ajoute d'autres LED jaunes et vertes (écran 2) , on s'aperçoit que les LED blanches nécessitent beaucoup moins de courant, jusqu'à 10 fois moins (*) que par exemple la LED rouge repère c. Les LED blanches s'accommoderont donc mieux de bobines à forte impédance produisant une tension plus élevée et un faible courant, comme celles de relais 220 V ou 380 V ou de celles provenant de petits moteurs synchrones type Crouzet équipant les programmateurs 220 V des machines à laver.

(*) les résultats de ces mesures photométriques réalisées dans l'axe optique des LED sont assez délicats à interpréter, surtout en terme de rendement. Si l'on s'intéresse, par exemple, au rendement énergétique global, il faudrait faire intervenir l'angle de rayonnement qui peut varier fortement d'un modèle à l'autre. Les LED blanches a et b ont un angle de rayonnement réduit, de l'ordre de 20°, voire moins. La LED rouge c présente un angle de peut-être 60°. Les LED d, e, f, un angle encore supérieur (elles sont du type "diffusantes"). Une LED avec un angle de rayonnement de 60° produira (en théorie) dans son axe, une intensité lumineuse environ 10 fois plus faible qu'une LED ayant un angle de 20°. Les performances remarquablement faibles des LED jaunes et vertes (e, f) sont probablement dues au cumul d'un angle de rayonnement important et d'un rendement assez bas.

étonné par les résultats de mesures réalisées en 2003 qui indiquaient que les LED rouges présentaient un rendement 2 à 3 fois supérieur à celui des LED blanches, j'ai contacté l'administrateur du site. Il m'a aimablement répondu que le rendement des LED blanches avait évolué depuis ses mesures de 2003. On peut considérer qu'il est aujourd'hui assez proche de celui des LED rouges : 50 lm/W pour les LED blanches contre 60 lm/W pour les LED rouges.

par ordre décroissant

de luminosité,

les LED de l'écran 2 sont les suivantes :

a : LED blanche transparente provenant d'une lampe

torche actuellement commercialisée en grandes surfaces

b : LED blanche transparente de chez Conrad (référence

interne 078162-62)

c : LED rouge standard de chez Conrad

d : LED rouge diffusante à "faible courant" de chez Conrad

(référence

interne 186902-62)

e : LED jaune diffusante de chez Conrad

f : LED verte diffusante de chez Conrad

| curiosité : | ||||

à l'aide de ce petit spectroscope gradué en carton, que l'on peut se procurer chez Pierron pour 13,20 euros, il est possible de visualiser le spectre d'une LED blanche (1) en décalant la LED vers le bas de la fenêtre du spectroscope, on obtient ce spectre bizarre qui repose à sa partie inférieure sur une droite horizontale et dont le profil supérieur semble être lié à l'intensité du rayonnement pour une longueur d'onde donnée (2) il est possible que ce soit ça car le profil souligné en blanc (3) ressemble curieusement à cette courbe de réponse spectrale extraite d'un article de Wikipedia sur les LED |

Bonne

réalisation |

|||||