mise à jour le 18/01/2017 |

|

page créée en mai 2002 |

version 3.1

|

nota : de même conception ultra simple que le précédent, ce moteur Stirling, grâce à son diamètre de cylindre un peu plus important, peut tourner facilement à partir de sources de chaleur modérées comme par exemple celle de la main, ou celle produite par le rayonnement d'une petite lampe halogène, et bien entendu sous le rayonnement solaire.

__

|

Sur l'image de gauche, on le voit tourner éclairé par une lampe halogène de 50W (12V) à environ 60 t/min. Pour cela, le moteur est équipé d'un capteur solaire très rudimentaire, constitué d'une simple feuille d'aluminium d'épaisseur 0,6 mm, découpée à la forme et peinte en noir mat.

Sur l'image de droite, en plein soleil (55.000 lux), équipé du même capteur, il tourne à 85 t/min - (dans les même conditions d'éclairement, une version plus récente tourne à présent à 170 t/min et en produisant de l'électricité...)

Bien que sa fabrication ne pose pas de problèmes particuliers, elle demande tout de même un peu plus de précision que pour le modèle précédent, en particulier pour tout ce qui concerne la géométrie (parallélisme, perpendicularité, etc.). S'il s'agit de votre première réalisation, je vous conseille plutôt de commencer par vous faire la main sur le modèle simplifié.

| Description | |||

|

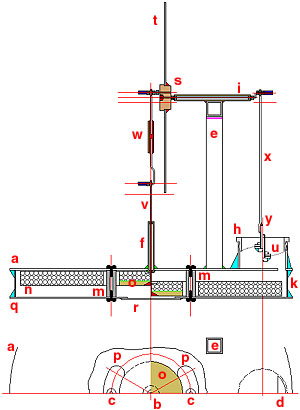

vue

d'ensemble

|

coulisseau

et glissière

|

cylindre

et piston moteurs

|

|

Matériaux

- cylindre : fonds en tôle d'aluminium ep 0,8, flanc en Rhodoïd

ep 0,5

- entretoises : tige cylindrique Ø 6 en matière plastique, Nylon

ou Delrin (marque sous laquelle DuPont commercialise de la résine acétale)

- déplaceur (le piston à l'intérieur du cylindre) :

morceau de dalle pour plafond en polystyrène expansé (env.

9 mm d'épaisseur),

contreplaqué ep 3

- cylindre moteur : emballage de pellicule 24 x 36 (translucide)

- membrane du piston moteur : morceau de gant jetable en vinyle (éventuellement

thermoformé en demi-tore - disponibles

en boutique , voir FAQ)

- portique : profilé plastique 10 x10 x 1

- bielles, axes, vilebrequin : corde à piano Ø 0,8

- palier, glissière et coulisse de réglage : tube laiton Ø

int 2,5

- divers : visserie, rondelles, perles de verre Ø ext env. 2,3 - Ø

int env. 0,9... colle cyanoacrylate, colle thermique, colle néoprène,

mastic silicone

- volant d'inertie : un CD bien coloré, c'est plus joli…![]()

Construction

de la structure principale

1

- sur une feuille d'aluminium d'épaisseur 0,8 mm, commencez

par tracer le contour du plateau supérieur (a).

Puis tracez un axe central (b), et à partir

de là, les axes des trous de fixation des entretoises (c),

le contour du cylindre moteur et sa découpe en demi-lune (d),

et enfin la position des pieds du portique (e).

2 - à l'aide d'une cisaille découpez

le contour du plateau, puis percez tous les trous. La demi-lune pourra être

facilement découpée avec une fraise scie de quelques mm de Ø

(modélisme), sinon, percez plusieurs trous tangents, que vous ouvrirez

avec une petite lime ou une petite fraise cylindrique.

3 - dans du tube laiton de Ø 2,5

mm intérieur, coupez un morceau de 32 mm (f).

4 - avec une goutte de colle Cyanoacrylate

collez à chaque extrémité une perle de verre, qui sera

choisie présentant un jeu de 0,1 mm maximum par rapport au diamètre

de la corde à piano Ø 0,8 mm.

5 - collez à l'époxy

le tube ainsi préparé au centre du plateau, en vérifiant

qu'il est parfaitement perpendiculaire.

6 - après avoir coupé, à

20 mm en partant du haut du bouchon, un emballage de pellicule 24 x 36 (h),

le collez en place sur le plateau, soit avec du mastic au silicone appliqué

assez largement, soit, ce qui est mieux, avec de la colle cyanoacrylate "Super

Plastic" de Loctite qui semble adhérer assez bien sur le polypropylène

(à condition, toutefois, de le dépolir à la toile

abrasive - sur ses modèles, N.

Vivet utilise avec succès de l'Ara métal.

7 - découpez les éléments

du portique (e) dans un profilé plastique

de 10 x 10 x 1, et assemblez les à plat à la colle cyanoacrylate.

Puis quelques minutes plus tard, lorsqu'il est suffisamment rigide, le coller

en place sur le plateau avec de la colle époxy, en contrôlant

l'équerrage.

8 - coupez un morceau de 48 mm dans du

tube laiton de Ø 2,5 mm intérieur (i).

9 - avec une goutte de colle

Cyanoacrylate collez à chaque extrémité une perle de

verre, sélectionnée pour présenter un jeu de 0,1 mm maxi

par rapport au diamètre de la corde à piano (Ø 0,8 mm).

10 - collez à la colle

thermique le tube ainsi préparé au centre de la potence, en

vérifiant qu'il est bien centré, bien horizontal et correctement

aligné.

11 - tracez puis découpez dans

une feuille de Rhodoïd ep 0,5 mm, une bande de 17 mm de large par 560

mm de long (k). Raccordez les deux extrémités

avec du mastic silicone en les faisant se chevaucher de 20 mm. Laissez polymériser

plusieurs heures en maintenant le joint serré par une pince à

linge ![]()

12 - une fois le joint solidifié

collez la bande en place sous le plateau, à l'aide d'un cordon continu

de mastic silicone lissé avec le doigt mouillé (ou la classique

tranche de pomme de terre !...)

|

Fabrication

du déplaceur

1 - dans un morceau de dalle pour plafond

en polystyrène expansé de 9 mm d'épaisseur découpez

avec un fil chaud un disque de Ø 165 mm (n)

2 - dans du contreplaqué ep 3 mm,

découpez un disque de Ø 40 mm (o).

3 - évidez l'emplacement correspondant

dans une des faces du disque de polystyrène, et dans l'autre,

faire un petit creux cylindrique pour laisser la place à l'extrémité

du tube de guidage (Ø 5 mm x 3 mm par exemple).

4 - collez en place le disque de contreplaqué

avec de la colle époxy

5 - découpez à chaud (par

exemple avec le nez d'un pistolet à colle thermique) les deux

lumières (p) permettant le passage des

entretoises, en vous guidant sur le bord du disque en contreplaqué.

Fabrication

du plateau inférieur

Tracez et découpez dans une feuille d'aluminium ep 0,8 mm le fond du cylindre (q), sans oublier la petite trappe de visite (r) qui vous permettra d'intervenir par la suite sur la fixation du coulisseau (et éventuellement son remplacement)

Fabrication

du volant d'inertie

Rien de particulier à signaler, sinon qu'il faut trouver ou fabriquer

une pièce en plastique (s) rentrant sans

jeu dans le CD (t), et la coller à la

colle thermique. Percez ensuite un trou de 1 mm bien au centre, et un deuxième,

à 3,25 mm du premier, destiné à recevoir l'axe où

viendra s'accrocher la bielle du déplaceur.

Fabrication

des axes, bielles et coulisseau

Rien de particulier non plus, sinon que ces éléments sont façonnés à partir de corde à piano Ø 0,8 mm qu'il conviendra éventuellement de redresser, si, comme moi, vous l'avez achetée conditionnée en rouleau.

Fabrication

de la membrane

Dans un premier temps, elle sera simplement découpée dans la

partie la plus fine d'un gant jetable en vinyle

(u) , et pincée entre deux rondelles Ø 16 mm par un

petit boulon de Ø 3 mm. Plus tard, si vous voulez améliorer

un peu le rendement de votre moteur, vous pourrez assez simplement réaliser

une membrane thermoformée (disponibles

en boutique , voir

FAQ) qui aura un peu l'allure de deux demi-tores concentriques (voir

à la page suivante).

Assemblage

du coulisseau et du déplaceur

(pour vous faciliter le futur équilibrage, vous pouvez, avant de les assembler, peser l'ensemble coulisseau/déplaceur sur un pèse-lettre mécanique, ou mieux digital, donnant le 1/10 de g – notez le poids de l'ensemble, et pendant que vous y êtes pesez aussi la membrane avec sa vis et les rondelles)

Déposez (important) une couche d'huile fine sur toute la longueur du coulisseau (v), sauf sur le dernier centimètre qui est destiné à être collé dans le disque en contreplaqué (o). Introduire le coulisseau dans la glissière (f) depuis l'extérieur de façon à ce qu'il dépasse d'environ 2 cm dans le cylindre, puis enfoncez le déplaceur sur le coulisseau jusqu'à ce qu'il vienne en appui sur le fond. Reculez un peu le coulisseau pour qu'il affleure la face supérieure du déplaceur. Centrez bien les entretoises au centre des lumières, et orientez la bille de verre selon l'axe principal. Quand tout est aligné, immobilisez à la colle thermique, laissez refroidir complètement et vérifiez que le tout se déplace librement - voir aussi l'assemblage par rivet de la version 3.4

Fermeture

du cylindre

Vous pouvez à présent fermer le cylindre. Vissez la plaque inférieure

(q) sur les deux entretoises, puis collez-la

avec du mastic au silicone. Lissez et laissez polymériser. (ne collez

la trappe de visite (r) qu'en tout dernier

lieu, quand vous aurez effectué tous les réglages)

Derniers

assemblages et réglages

1 - collez à la colle thermique

le CD (t) sur son axe, en tenant compte du déphasage

de 90° entre la manivelle du déplaceur et celle du piston moteur.

Au cours du refroidissement, vérifiez que le CD tourne rond. Tant que

la colle n'est pas complètement froide, vous pouvez encore parfaire

son alignement.

2 - assemblez la bielle du déplaceur

(w) et réglez la pour avoir 5/10 mm de

jeu au point mort haut et au point mort bas. Fixez-la sur les axes avec un

petit morceau de gaine électrique.

3 - pincez la membrane (u)

entre le couvercle évidé de la boite de pellicule (h)

et le corps du boîtier de façon à laisser un débattement

de 1 à 2 mm supérieur à la course de la manivelle. Passer

la bielle moteur (x) sur la manivelle et collez-la

à la colle thermique sur la vis (y) passant

au centre de la membrane. Fixez la bielle avec un petit morceau de gaine électrique.

4 - collez la trappe de visite (r)

avec de la colle néoprène, de façon à pouvoir

la démonter en cas de besoin. Laissez sécher complètement

en ne touchant plus au moteur !

5 - assurez l'étanchéité

au niveau des 4 vis qui fixent les entretoises (m)

en laissant s'infiltrer une goutte de colle cyanoacrylate (liquide) entre

la tête de vis et la surface du plateau

6 - déposez une dernière

goutte d'huile à l'endroit où le coulisseau (v)

pénètre dans la glissière (f)

Équilibrage

statique

Si vous avez pesé les différents éléments avant

de les assembler, il suffit par exemple pour équilibrer statiquement

le déplaceur de faire le total de tout ce qui est suspendu à

l'axe de la manivelle, et, en faisant ensuite le rapport des bras de

levier vous calculerez facilement le poids (et la distance) de la masse d'équilibrage

qui sera naturellement placée à l'opposé de l'axe

de la manivelle - voir FAQ -

Plus simplement, le

moment dû à la masselotte d'équilibrage doit avoir la

même valeur, et être de sens opposé à celui dû

au poids de l'équipage mobile du déplaceur. Par exemple : si

le déplaceur + le coulisseau + la bielle pèsent 10 g, si la

manivelle a un débattement total de 7 mm, et si l'on veut utiliser

une masselotte de 1 g, on la placera à 10 * 3,5 / 1 = 35 mm de l'axe

du CD.

Et vous n'aurez plus qu'à faire la même chose du côté

de la bielle et du piston moteur.

sur cette vidéo montre la version 3.6 équipé du capteur solaire en aluminium peint en noir et de la soupape de décharge des modèles 1.1 , 1.2 , 3.5, Otona no Kagaku, et les FAQ - ce moteur tourne ici à 214 tr/min sous un éclairement d'environ 60.000 lux

en complément, vous pouvez également consulter la notice de montage pour moteur Stirling LTD

Bonne

réalisation... |

|||||